|

ВЫБОР МЕТОДОВ МОНТАЖА СБОРНЫХ КОНСТРУКЦИЙ

Исходя из объёмно-планировочного и конструктивного решения каркаса здания или сооружения выбирают методы монтажа и схему производства монтажных работ.

Методы монтажа зданий и сооружений могут различаться:

– по степени укрупнения монтируемых конструкций: мелкими элементами; отдельными конструкциями; блоками (пространственными, плоскими, полной заводской готовности, унифицированными технологическими узлами с опорными и ограждающими конструкциями);

– по направлению развития монтажного процесса: продольное, поперечное, вертикальное, горизонтальное, комбинированное;

– по последовательности установки конструкций: раздельная, комплексная, комбинированная;

– по способу подачи конструкций под монтаж: с прирельсового склада; с приобъектного склада; с раскладкой в зоне работы монтажного крана; с конвейерной линии или площадок укрупнительной сборки; совмещённые.

Возможные схемы движения самоходных кранов приведены в Приложении 3.

Последовательность установки элементов должна соответствовать делению на монтажные потоки, обеспечивать безопасность монтажных работ и устойчивость смонтированной части здания на любой стадии его возведения.

Состав монтажных работ может изменяться в зависимости от способов выполнения монтажных работ.

5.1. Классификация строительных монтажных кранов

Грузоподъёмные краны в соответствии с их назначением применяют на строительно-монтажных и погрузочно-разгрузочных работах, а также в качестве вертикального транспорта строительных грузов.

Строительные краны можно условно классифицировать по нескольким признакам:

– по характеру конструкции кранов: стрелового типа, мостового типа, краны с несущими канатами (кабель-краны);

– по характеру перемещения самого крана: стационарные, приставные, самоподъёмные, радиальные, передвижные, самоходные и прицепные;

– по виду привода механизма: механические, электрические, гидравлические и с комбинированным приводом (к комбинированному приводу можно отнести дизель-электрические приводы с собственной электростанцией);

– по степени поворота башни: полноповоротные, неполноповоротные и неповоротные.

Передвижные краны различают по конструкции ходовых устройств: рельсовые, железнодорожные, плавучие, шагающие. В свою очередь, в зависимости от ходового устройства самоходные краны могут быть автомобильными, рельсовыми, пневмоколёсными, гусеничными и тракторными.

Гусеничные и пневмоколёсные краны в основном используют при возведении промышленных зданий и сооружений, в транспортном, нефтегазовом и энергетическом строительстве. В основном их применяют для монтажа одноэтажных унифицированных и неунифицированных промышленных зданий (механосборочных цехов машиностроительной промышленности, текстильных фабрик, объектов пищевой промышленности, цехов по изготовлению металлоконструкций, литейных, мартеновских, прокатных, тяжёлых кузнечно-прессовых цехов и других сложных объектов). Гусеничные и пневмоколёсные краны используют и при сооружении многоэтажных зданий, монтаже зданий из объёмных блоков, уникальных социальных объектов торгового и спортивного назначения.

Стреловые рельсовые краны с башенно-стреловым оборудованием применяют при монтаже многоэтажных и одноэтажных зданий большой высоты, в том числе и многопролётных зданий.

Автомобильные краны используют при разгрузке и погрузке материалов, изделий и конструкций, а также при монтаже конструкций и оборудования. Высокие скорости передвижения автомобильных кранов позволяют применять их при строительстве объектов с небольшими объёмами работ или находящихся в значительном удалении друг от друга.

5.2. Определение основных технических характеристик строительных кранов с помощью их индексации

Система индексации строительных машин – это принятое их обозначение (индекс), условно отражающий модель машины и её основные технические характеристики. К сожалению, в России не принята единая система индексации строительных машин; заводы-изготовители маркируют машины в соответствии с ведомственными указаниями.

Согласно ГОСТ 22827–77 стреловые самоходные краны в зависимости от конструкции ходового устройства могут иметь следующую индексацию:

КА – краны автомобильные;

КП – краны пневмоколёсные;

КГ – краны гусеничные;

КШ – краны на специальном шасси автомобильного типа;

КК – краны на короткобазовом шасси.

Число, стоящее рядом с буквенным обозначением крана, указывает на его грузоподъёмность.

Так, индексация кран КА-10 расшифровывается следующим образом: кран автомобильный, грузоподъёмностью 10 т.

КП-25 – кран пневмоколёсный, грузоподъёмностью 25 т.

КГ-250 – кран гусеничный, грузоподъёмностью 250 т.

КШ-63 – кран на шасси автомобильного типа, грузоподъёмностью 63 т.

КК-16 – кран короткобазовый, грузоподъёмностью 16 т.

Возможна и более сложная цифровая индексация моделей самоходных кранов, где каждая цифра в коде несёт свою информацию. Подобная индексация в марке крана имеет шесть цифр.

Первая цифра обозначает грузоподъёмность механизма:

цифра 1 – обозначает грузоподъёмность крана – 5 т; цифра 2–6,3 т; цифра 3–10 т; цифра 4–16 т; цифра 5–25 т; цифра 6–50 т; цифра 7–63 т; цифра 8–100 т.

Вторая цифра обозначает тип ходового устройства:

цифра 1 – на гусеничном ходу; цифра 2 – на рельсовом ходу; цифра 3 – на пневматическом ходу; цифра 4 – на спецшасси автомобильного типа; цифра 5 – на автомобильном ходу.

Третья цифра – исполнение рабочего оборудования (в частности: цифра 6 – гибкая подвеска стрелы; цифра 7 – телеско- пическая стрела).

Четвёртая цифра обозначает порядковый номер модели.

Пятая цифра обозначает очерёдность модернизации машины.

Шестая цифра – климатическое исполнение машины.

Пример расшифровки индексации крана КС-4561А:

КС – кран стреловой, самоходный

Первая цифра 4 – грузоподъёмность 16 т;

Вторая цифра 5 – на автомобильном ходу;

Третья цифра 6 – с гибкой подвеской стрелы;

Четвёртая цифра 1 – первая модель;

Пятая цифра (индекс) А – модернизация А.

Шестая цифра отсутствует (нет информации о климатичес- ком исполнении машины).

Пример расшифровки индексации крана КС- 8165:

КС – кран стреловой, самоходный;

Первая цифра 8 – грузоподъёмность 100 т;

Вторая цифра 1 – на гусеничном ходу;

Третья цифра 6 – с гибкой подвеской стрелы;

Четвёртая цифра 5 – пятая модель.

Пятая и шестая цифры отсутствуют – нет информации о модернизации и климатическом исполнении машины.

5.3. Выбор монтажных приспособлений

Грузозахватные средства служат для обеспечения надёжного и эффективного соединения поднимаемого груза с рабочим органом грузоподъёмной машины. Грузоподъёмные средства представляют собой различные сочетания следующих основных элементов: захватов, соединительных элементов и механизмов управления.

В строительной практике применяются различные типы монтажных (такелажных) приспособлений, которые предназначены для захвата железобетонных, металлических и других видов конструкций и оборудования при подъёме их к месту установки, закрепления и выверки для установки в рабочее положение.

К монтажным (такелажным) приспособлениям следует отнести различные виды стальных канатов, применяемых для оснастки полиспастов, монтажных машин, изготовления вант, оттяжек и расчалок, стропов. Для временных оттяжек и расчалок, временных ограждений могут использоваться пеньковые канаты и канаты из синтетических волокон.

Строповочные приспособления – ответственные элементы такелажного оборудования, предназначенные для навешивания поднимаемого элемента на крюк монтажной машины в определённом положении и допускающие предусмотренный технологией монтажа манёвр без больших физических усилий монтаж-ников. Приспособления должны обеспечивать надёжность и безопасность крепления поднимаемой конструкции к крюку крана.

Стропы – гибкие устройства, основные детали которых выполнены из канатов, и оснащены различными видами захватных приспособлений.

Траверсы – грузоподъёмные устройства с жёсткими элементами (обычно балочного типа). В отличие от стропа траверса позволяет уменьшить высоту строповки, изменить направление усилий, возникающих в поднимаемом элементе. Специальные и балансирные траверсы обеспечивают более сложное маневрирование монтируемых элементов в процессе монтажа.

Захваты – устройства, с помощью которых концы стропа закрепляются к поднимаемой детали или конструкции. Захваты могут быть петлевыми, беспетлевыми («удавками»), фрикционными, вакуумными.

По способу управления захваты могут быть с местным (обычно ручным) и дистанционным управлением.

Возможные технические данные грузозахватных приспособлений и оснастки приведены в Приложениях 4, 5, 6, 7.

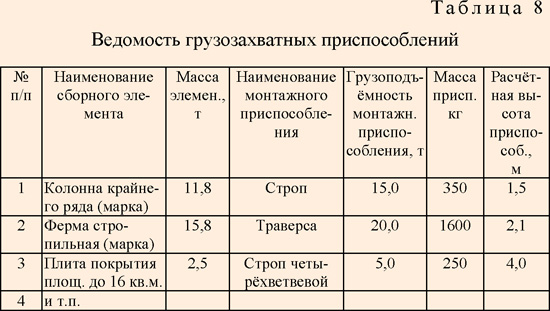

Выбранные грузозахватные приспособления сводятся в таблицу (табл. 8).

5.4. Определение монтажных характеристик

монтируемых элементов

Выбор крана для монтажа сборных элементов производится с учётом требуемой высоты подъёма элементов сборных конструкций, веса монтажных элементов и такелажных устройств, необходимого вылета стрелы монтажного крана, технических возможностей монтажного механизма и технико-экономических показателей их работы.

Основные монтажные характеристики монтируемых конструкций:

Qт–монтажная масса элемента, т; её определяют как сумму масс монтируемого элемента и массы монтажной оснастки (стропов, траверс, расчалок и т.п.);

Нт – монтажная высота, м; определяется расстоянием от уровня стоянки крана (УСК) до горизонтальной линии, проходящей через ось подъёмного крана;

lт– необходимый вылет стрелы крана, м; зависит от положения монтируемого элемента и принятой схемы монтажа. Сборные элементы (колонны, подкрановые балки, фермы, стеновые панели и др.) желательно монтировать при наименьших вылетах стрелы, так как в этом случае возможно использовать максимальную грузоподъёмность механизма и наибольшую высоту подъёма крюка на стреле крана.

|