В области машиностроения для обработки ответственных изделий, например, газотурбинных двигателей, применяется метод электроэрозионной обработки. Под воздействием тока происходит изменение формы, размеров, шероховатости и свойств изделия. Эффективность такой технологии во многом зависит от качества электрода-инструмента. Один из способов его производства — метод послойного лазерного сплавления, когда деталь выращивают из металлического порошка под воздействием лазера. Однако этот метод недостаточно изучен, из-за чего страдает качество получаемого инструмента. Ученые Передовой инженерной школы Пермского Политеха доработали технологию изготовления электродов послойной наплавкой. Разработанные условия обеспечивают необходимую точность и прочность инструмента.

Статья с результатами опубликована в журнале «Russian Engineering Research». Исследование выполнено при финансовой поддержке Российского научного фонда (грант №23-29-00104).

Практические исследования в области электроэрозионной обработки начались именно в нашей стране в 30-ые годы XX века, и как результат первый в мире вырезной станок — отечественного производства. Если раньше электроэрозионная обработка не пользовалась особой популярностью, то сейчас — это распространенная во всем мире технология. Она позволяет получать изделия требуемой формы и размера с помощью электрических импульсов. Ее применяют, когда обработка на традиционных станках затруднена или нерентабельна из-за отходов в виде стружки и угара. Технология более экономичная, производительная и удобная для созданий объемных деталей сложной формы, фасонных полостей для труб, профильных канавок и пазов в деталях авиа- и ракетостроения.

Электрод — это главный инструмент в этом процессе. Его производству важно уделять особое внимание. Он должен обладать высокой стойкостью к электрической эрозии, легко обрабатываться и прикрепляться к станку, а главное его точность должна быть достаточной для эффективной электроэрозионной обработки. Использование электрода, имеющего отклонения по геометрии сечения, приведет к браку при обработке изделия. Оно будет отличаться от необходимого размерами или формой профиля.

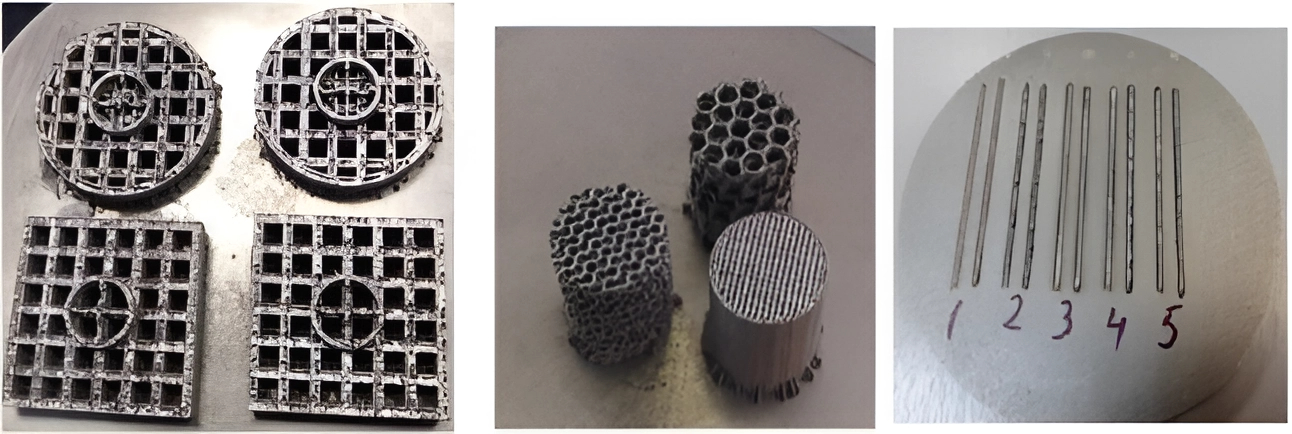

Существуют традиционные лезвийные способы изготовления электрода-инструмента, например, фрезерование и точение. Однако при изготовлении сложнопрофильных электродов, особенно при отработке опытных деталей, изготовление такими способами является экономически неэффективно. У метода послойного лазерного сплавления есть преимущество — электроды изготавливаются просто из металлического порошка без дополнительного оборудования.

— Мы изучили, как условия послойного лазерного сплавления при производстве электродов-инструментов влияют на их точность. Проследили, как будет меняться геометрическая точность от параметров, которые обеспечивают стабильное производство электродов — мощности лазера, расстояния между точками на траектории лазера, времени его воздействия, — рассказывает кандидат технических наук, доцент, директор Высшей школы авиационного двигателестроения Тимур Абляз.

Для эксперимента ученые вырастили электроды из порошка титанового сплава и рассчитали внутреннее напряжение в деталях. На основе результатов выбирали необходимые производственные условия.

Моделирование показало, что максимальное отклонение геометрических размеров полученного электрода составляет около 0,12 мм, при этом наблюдается наихудшая шероховатость и точность, но хорошая производительность. Минимальное отклонение от заданных параметров (0,07 мм) наблюдается при расстоянии между точками в 15 мкм (микрометр — одна миллионная доля метра) и мощностью лазера 38 Вт. Максимальная прочность (1060 МПа) проявляется при расстоянии между точками в 10 мкм и мощностью лазера 44 Вт.

Все полученные расчеты позволяют оптимизировать процесс плавления для послойного изготовления электродов. Производственные условия, установленные учеными ПНИПУ, создают допустимое внутреннее напряжение в деталях, что приводит к стабильному росту качественных инструментов.

Результаты исследования обеспечивают необходимую точность и прочность электродов-инструментов, полученных методом послойного лазерного сплавления. Благодаря этому Россия вновь задает тренд и повышает качество электроэрозионной обработки ответственных изделий в авиа и машиностроении для создания объемных деталей сложной формы, например, лопастей турбин, валов или пресс-форм.