Нефтяные насосы позволяют с большой эффективностью извлекать труднодоступное сырье из недр земли. В местах, где добывать полезные ископаемые приходится под высокими давлениями, применяют плунжерные насосы, которые обеспечивают равномерный и непрерывный поток нефти. Однако во время их производства возникают трудности. Такие устройства изготавливаются из длинных полых биметаллических цилиндров. Чтобы повысить их прочность, элементы конструкции подвергают термомеханической обработке. Но появляющиеся при этом большие внутренние напряжения приводят к серьезным проблемам. Ученые Пермского Политеха разработали методику, которая позволит усовершенствовать процесс изготовления цилиндров нефтяных насосов и избежать производственных дефектов.

Статья с результатами опубликована в журнале «Вестник ПНИПУ. Механика». Работа выполнена при финансовой поддержке Правительства Пермского края в рамках научного проекта № С 26/513.

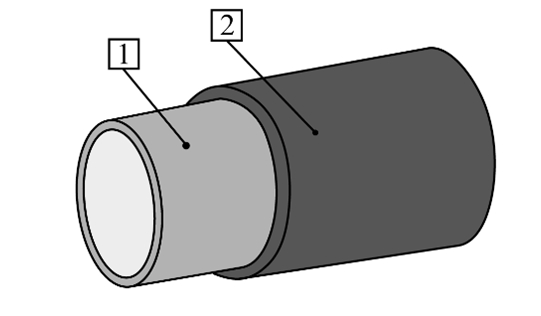

Плунжерные насосы в нефтегазовой промышленности в основном находят применение там, где требуется работа со средами под высоким давлением — как на суше, так и на морских платформах. Устройство плунжер создает эффект всасывания, благодаря которому нефть перекачивается непрерывным потоком. Для изготовления такого вида насосов в нефтедобывающей промышленности используется длинномерный тонкостенный биметаллический цилиндр, состоящий из таких деталей, как обечайка и лейнер.

Чтобы улучшить износостойкость внутренней поверхности цилиндра, лейнер подвергают, например, радиальной ковке и последующему ионно-плазменному азотированию, когда при определенной температуре сталь насыщают азотом для ее упрочнения. Однако нагрев изделия приводит к короблению (искажению геометрии, появлению выпуклостей на ровной части) цилиндра и отделению лейнера от обечайки. Одна из главных причин возникновения таких дефектов — это повышение внутренних напряжений изделия при обработке.

Для определения остаточных напряжений существует множество экспериментальных способов: химические, рентгенографические, магнитные, поляризационно-оптические, термические и механические. Но многие из них неприменимы, так как требуют больших временных затрат, приводят к нарушению структуры образцов, удалению части материала на них или к полному уничтожению.

Ученые Пермского Политеха предложили свою методику для оценки внутренних напряжений биметаллических цилиндров, которая позволяет определить наиболее эффективный технологический цикл производства изделия. Чтобы реализовать методику, они сформулировали и решили задачу в рамках теории упругости, вывели новые формулы, которые позволяют находить уровень напряжений в зависимости от экспериментальных измерений, а затем провели исследования на биметаллических образцах (кольцах) с лейнером из разных классов сталей после различных вариантов обработки.

— Мы определяли остаточные напряжения по перемещениям, измеренным после разрезания образцов. Исследования с использованием разработанной методики позволили для каждого изученного материала лейнера установить необходимый вид обработки, степень деформации и температуру постдеформационного нагрева. Так мы подобрали оптимальные режимы обработки биметаллических цилиндров, которые обеспечивают высокий уровень адгезии (сцепления поверхностей), минимальные остаточные напряжения и изменения геометрии лейнера, — объясняет кандидат технических наук, доцент кафедры «Металловедение, термическая и лазерная обработка металлов» ПНИПУ Ольга Силина.

В ходе исследования политехники сформулировали критерии для оптимизации термомеханической обработки изделий: остаточные напряжения в цилиндре, отклонения в размерах деталей и разница напряжений между обечайкой и лейнером должны быть минимальными, а сцепление между ними — максимальным.

Наиболее эффективные режимы обработки цилиндров, соответствующие всем четырем критериям: для лейнера из стали 38Х2МЮА — дробеструйная обработка внешней поверхности, степенью деформации 10%, температурой постдеформационного нагрева 520°C и 570°C. Из стали 15Х5М — классическая обработка щетками и холодной радиальной ковкой со степенью деформации 10-17% и температурой нагрева 520°C. Из стали 12Х18Н10Т — дробеструйная обработка, степень деформации 10% и температурой нагрева 520°C.

Метод ученых Пермского Политеха позволяет эффективно оценить уровень остаточных напряжений в биметаллических цилиндрах, что в свою очередь помогает подобрать нужные режимы их обработки. Применение такой методики значительно улучшает процесс изготовления плунжерных нефтяных насосов, снижает риск деформации элементов конструкции, повышает качество и надежность продукции нефтегазовой промышленности.