В авиапромышленности широко используются композитные материалы, состоящие из множества коротких или непрерывных волокон, в частности, углеродные слоисто-волокнистые композиты. К ним относится углепластик. Его популярность объясняется небольшой массой, высокой прочностью и возможностью создания из него изделий сложной формы. Однако такая область применения требует особого внимания к процессу изготовления конструкции. При создании деталей из углепластика могут возникать различные дефекты: смятие слоя, расслаивание краев, растрескивание и другие. Они понижают способность изделия сопротивляться нагрузкам. Поэтому важно понимать, как именно размеры, форма и расположение дефектов влияют на механические свойства детали. Ученые ПНИПУ изучили влияние наиболее частых технологических дефектов на состояние композита и разработали способ прогнозирования последствий таких неисправностей. Исследование позволит создавать более устойчивые детали для самолетов, ракет, БПЛА и предупреждать их разрушение.

Исследование опубликовано в журнале «Frattura ed Integrità Strutturale», № 69 в 2024. Работа выполнена в Центре экспериментальной механики ПНИПУ при поддержке Российского научного фонда.

Поскольку продукты авиапромышленности тесно связаны с человеком и в случае неисправности могут влиять на жизнь и здоровье, перед созданием любой детали из композитов нужно убедиться в надежности используемых материалов. Для этого ученые изучают их на предмет дефектов, которым они могут быть подвержены. Так, при изготовлении конструкций из углепластика некоторые виды воздействий даже в небольшом количестве могут привести к потере устойчивости, что в свою очередь может вызвать расслоение материала (разделение слоев композита) или вовсе его разрушение.

Ученые ПНИПУ изучили влияние наиболее частых технологических дефектов и разработали способ прогнозирования последствий таких неисправностей. Политехники предложили фиксировать процесс расслоения углепластика новым методом — с использованием системы акустической эмиссии (в этом методе фиксируют звуковые волны, которые испускает материал). Благодаря амплитудно-частотным характеристикам от получаемого акустического сигнала этот способ позволяет выделять механизмы разрушения, и в частности — процесс расслоения.

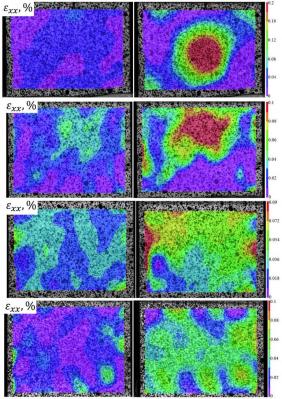

— Мы стремились оценить влияние внутренних технологических дефектов на поведение углепластика. Для этого использовались образцы из пластин, внутри которых были заложены имитаторы таких дефектов. Их воздействие мы определяли при испытании на сжатие. Перемещения образцов фиксировались с помощью трехмерной цифровой оптической системы. При испытаниях мы определяли максимальные напряжения и модуль упругости. В системе акустической эмиссии тем временем непрерывно регистрировались сигналы, — рассказывает лаборант центра экспериментальной механики ПНИПУ Екатерина Чеботарева.

Все испытанные образцы разрушались от расслоения и теряли устойчивость. Ученые ПНИПУ определили, что это зависит от типа дефекта. По результатам обработки политехники получили графики прогиба материала в зависимости от нагрузки. На совместных диаграммах акустической эмиссии и датчика нагрузки стало видно, что при первоначальном расслоении уровень сигналов растет быстрее, чем снижается нагрузка. Однако в образцах с дефектом «смятие слоя» пик сигнала не совпадает с максимальной нагрузкой.

Уровень сигналов акустической эмиссии на протяжении всего испытания был низким. C началом разрыва волокон значения этого параметра увеличиваются на несколько порядков, и наблюдается пик, затем образец разрушается. Интерес представил процесс расслоения, который не фиксируется по данным оптической системы, но прослеживается по акустическим сигналам — в этот момент они резко увеличиваются.

Политехники заметили, что количество сигналов растет в начале испытания, затем либо снижается, либо держится на одном уровне. При разрушении и достижении максимальной нагрузки фиксируется максимальное количество сигналов. У образцов без дефекта количество сигналов находится в одном диапазоне на протяжении всего испытания.

— Наше исследование показало, что потеря устойчивости возникает еще до достижения предела прочности при сжатии углепластика. Отсутствие даже одного слоя волокна влияет как на весь процесс, так и на критическое напряжение, при котором происходит потеря устойчивости. Форма дефекта тоже играет роль. Например, у круглого радиусы, распложенные вдоль направления сжатия, несут поддерживающую роль по сравнению с прямоугольным дефектом, при котором потеря устойчивости происходит чуть раньше, — говорит доцент кафедры экспериментальной механики и конструкционного материаловедения ПНИПУ Станислав Словиков.

Ученые ПНИПУ выяснили, как именно такие частые дефекты, как «непроклей» и «смятие слоя» влияют на разрушение углепластика. Благодаря этому исследованию можно будет прогнозировать разрушение авиационных деталей, подбирать оптимальные условия их использования и сократить количество поломок.