Технология исследователей из Пермского Политеха позволит повысить устойчивость сложных промышленных систем. Ее можно использовать в работе электростанций, магистральных газопроводов, судов и производстве двигателей, считают ученые. Разработка поможет увеличить ресурс оборудования, снизить вибрации и предотвратить аварии при транспортировке газа. Кроме того, с ее помощью можно снизить cтоимость эксплуатации агрегатов на 20%, а монтажа – более чем вдвое.

Результаты исследования ученые опубликовали в журнале AIP Conference Proceedings.

— По мере развития общества и техники мы имеем дело со все более сложными системами, в частности, техническими. Усложнение может повысить их неустойчивость. Системы на основе жестких ограничений действуют быстро и эффективно, но их работа сопровождается перенапряжением, повышенным расходом энергии и других ресурсов. Они отличаются меньшей работоспособностью и производительностью и большими рисками. Поэтому более рациональными являются динамически устойчивые системы, которые способны быстро возвращаться в исходное состояние после возмущений. В них происходят активные взаимосвязанные и взаимовлияющие непрерывные процессы обмена веществами, энергией и информацией и их преобразования, — рассказывает один из разработчиков, профессор кафедры инновационных технологий машиностроения Пермского Политеха, доктор технических наук Сергей Белобородов.

По словам ученых, эффективное управление такими сложными системами позволит обеспечить опережающее развитие наиболее важной области российской экономики – ее теплоэнергетической сферы, в том числе транспортной составляющей.

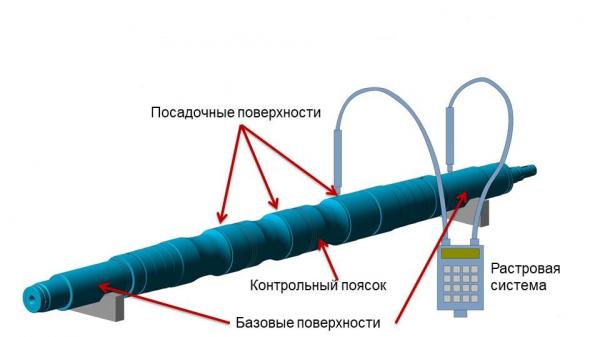

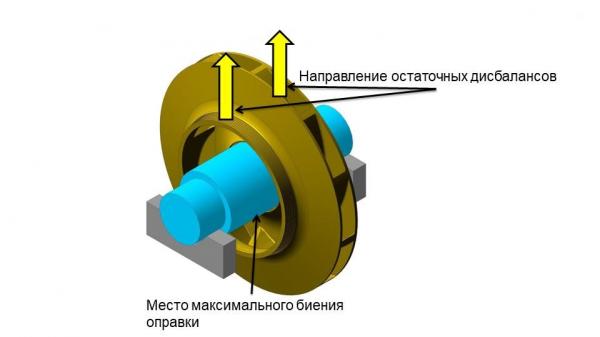

Разработка пермских исследователей сможет увеличить точность сборки роторов и валопроводов. Это позволит усовершенствовать продукцию в сфере машиностроения и повысит ее конкурентоспособность. Сейчас наладку оборудования при возникновении внештатных ситуаций производят на месте монтажа или в ходе эксплуатации. Технология ученых Пермского Политеха позволит избежать этих проблем, улучшив управление сложными системами.

— Технологию можно использовать при строительстве, изготовлении, наладке и ремонте турбоагрегатов и силовых агрегатов большой мощности. В частности, это силовые установки электростанций, компрессорных станций, речных и морских кораблей. Разработку в тестовом режиме уже внедрили в производство НПО «Искра» и установили, что технологический процесс управляемой сборки снижает динамические нагрузки на опоры и гибкие элементы валопроводов в 3–5 раз, — поясняет исследователь.

Применение разработки помогло снизить виброактивность роторов в 10 раз. В частности, ученым удалось добиться показателей, которые не имеют аналогов в мире: на агрегате мощностью 10 Мвт при частоте вращения 150 Гц вибрация валопровода составила 4–6 мкм.

Исследователи отмечают, что применение технологии позволило сэкономить 20-30 % средств, исключив часть операций балансировки. Кроме того, им удалось снизить трудоемкость технологических процессов и заменить эти операции виртуальным моделированием. В результате разработка позволила снизить объем работ и повысить точность сборки.

По словам ученых, технология готова к использованию на заинтересованных предприятиях. Процесс внедрения, по их оценкам, займет около 2-3 месяцев.